Laser Thermografie

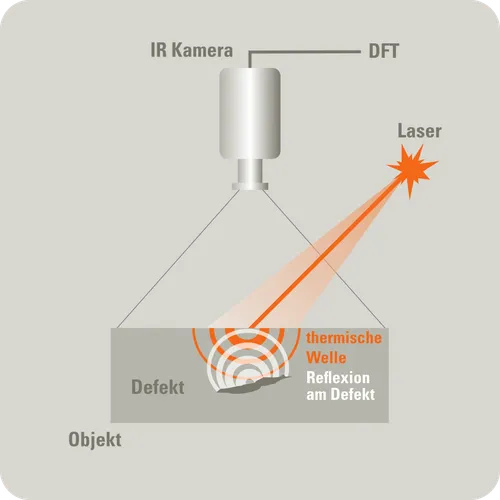

Ein Laserstrahl erwärmt gezielt eine Stelle auf dem Prüfobjekt. Durch die entstehende Wärmeausbreitung lassen sich feinste Oberflächen- und Substrukturanomalien sichtbar machen, besonders geeignet für Metalle und Beschichtungen.

Was ist Laser- Thermografie?

Vorteile

Zerstörungsfrei & kontaktlos

Sehr hohe Empfindlichkeit (auch bei tiefen oder kleinen Fehlern)

Exakt steuerbarer Energieeintrag

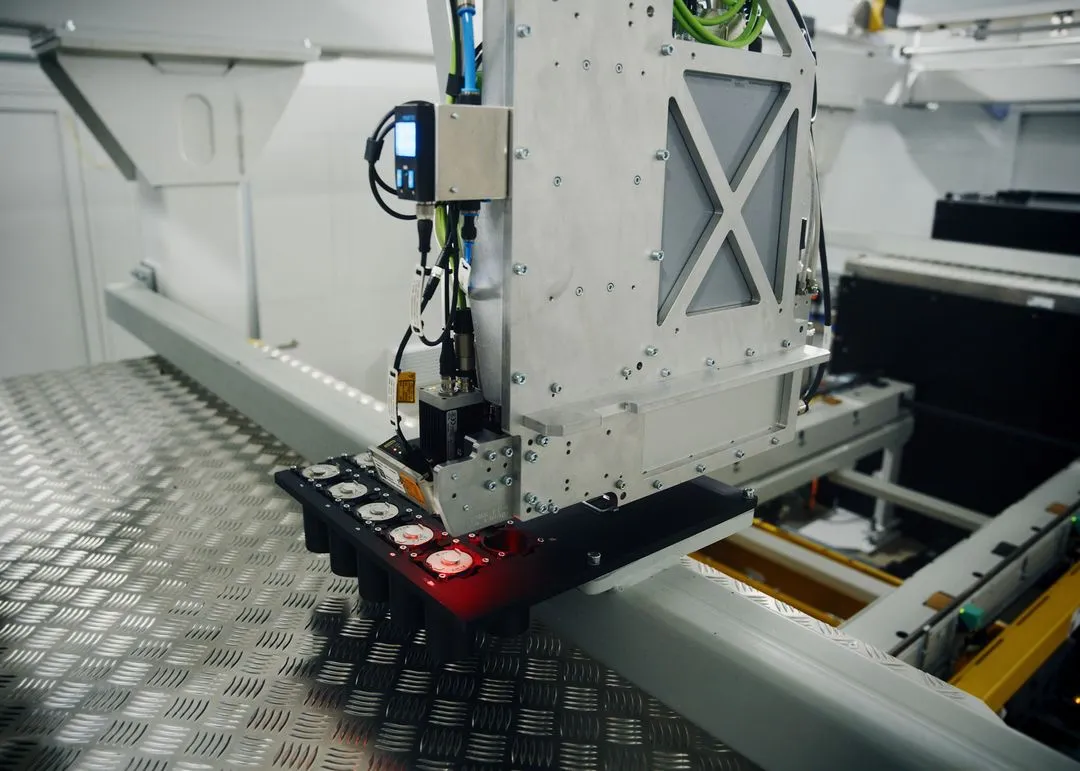

Flexibel einsetzbar: Einzelprüfung oder Serienlinie

Kombinierbar mit Scannern, Robotern, Achssystemen

Anwendungen

Riss- und Delaminationsprüfung bei Metallen, CFK/GFK & Hybridmaterialien

Analyse von Schweißnähten, Füge- und Siegelverbindungen

Erkennung von Schleifbrand & Härtezonen, Messung von Einhärtetiefe

Inline-Prüfung in Serie (z. B. Verpackung, Medizintechnik, CFK-Entschichtung)

Materialcharakterisierung & Reparaturbegleitung, auch bei beschichteten oder historischen Werkstoffen

Aufbau der Prüfung – Bewegung & Anregung

Das Verfahren kombiniert zwei Aspekte:

1. Bewegungsmodus

2. Anregungsart

1. Bewegung wählen

2. Anregung wählen

-Sehr schnelle Prüfdauer (oft < 1 Sekunde)

-Ideal zur Detektion von tief liegenden Defekten

-Keine Bewegung nötig → ideal für empfindliche oder kleine Teile

-Sehr gut kombinierbar mit Phasenbild-Auswertung

-Gussfehler, Lunker, Porositäten

-Delaminationen in CFK oder Klebeverbindungen

-Bauteile mit unbekannter Fehlerlage

-Höchste Fehlerempfindlichkeit

-Reproduzierbare Auswertung durch Phasenbild

-Ideal für Materialvergleich oder Serienprüfungen

-Funktioniert auch bei sehr feinen oder tiefen Defekten

-Mikrorisse, feine Delaminationen

-CFK, Keramik, dünne Beschichtungen

-Vergleichende Werkstoffanalysen

-Sehr gut geeignet für Vergleichsmessungen

-Klarer Temperaturverlauf ohne Störeinflüsse

-Geringe Komplexität in der Umsetzung

-Ideal bei empfindlichen Materialien oder für Langzeitbetrachtungen

-Thermische Analyse von Schichten oder Übergängen

-Messung von Wärmeleitfähigkeit oder Diffusionsverhalten

-Kalibrierung von Prüfparametern

Wie funktioniert das Laser-Scanning genau?

Noch unklar, ob wir Ihr Produkt testen können?

In einem kurzen Erstgespräch klären wir, wie wir Sie mit Thermografie sinnvoll unterstützen können – klar, transparent und unverbindlich.

FAQ

Unsere häufig gestellten Fragen – einfach und schnell beantwortet.