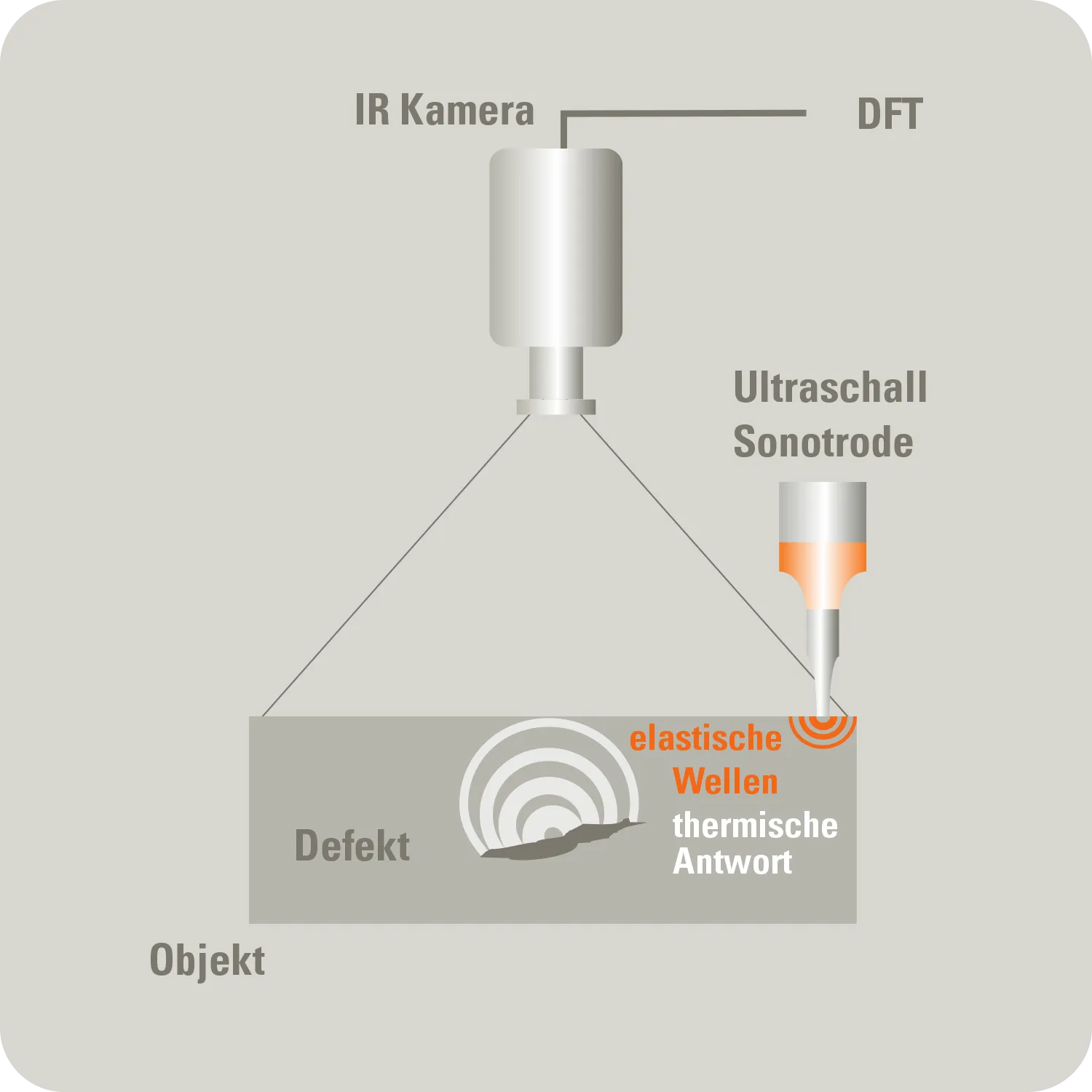

Ultraschall-angeregte Thermografie

Ein Bauteil wird mit Ultraschall mechanisch angeregt. Reibung in Mikrorissen oder Defekten erzeugt Wärme, die durch Infrarot sichtbar gemacht wird. Ideal zur Detektion von Mikrorissen, Delaminationen oder Klebeversagen.

Was ist Ultraschall-angeregte Thermografie?

Das entstehende Wärmesignal wird per IR-Kamera aufgezeichnet. Über eine Fourier-Transformation entsteht ein Phasenbild, das die Fehler visuell hervorhebt – unabhängig von Oberflächenstruktur, Materialemission oder Umgebungseinflüssen.

Vorteile

Defektselektiv. Wärme entsteht bevorzugt an realen Fehlstellen.

Sehr schnell. Sekunden pro Kontaktpunkt.

Hohe Sensitivität auch subsurface.

Robust gegenüber Emissionsgrad und Oberflächenglanz.

Automatisierbar mit Portal/Roboter. Reproduzierbar.

Anwendungen

Mikrorisse und Ermüdungsrisse in Metallen/Guss

Delaminationen in CFK/GFK, Sandwich, GLARE

Klebversagen und Kissing-Bonds

Schweiß-/Punktnahtprüfung, Spot-Weld-Screening

Zahnräder, Achsen, Bleche, Druckgussteile

Aufbau der Prüfung – Bewegung & Anregung

Anregungsarten

Typische Anwendungen

- Mikrorisse und Ermüdungsrisse in Metallen und Guss

- Delaminationen in CFK/GFK, GLARE®, Sandwich

- Kissing-Bonds und Adhäsionsmängel in Klebungen

- Spot-/Punktnaht- und Schweißnahtprüfung

- Strukturbauteile in Luftfahrt, Automotive, Energie

Vorteile

Tiefenselektive und robuste Defekterkennung mit hoher SNR durch synchronisierte Phasen/Amplitudenauswertung bei reproduzierbarer Kopplung.

Typische Anwendungen

- Schnelles Scannen von Kontaktpunkten in der Serie

- Riss-Screening an Zahnrädern, Achsen, Blechen

- Debonds in Kleb- und Sandwichstrukturen

- Impact-Schäden in Verbundbauteilen

Vorteile

Sehr kurze Prüfzeiten je Kontaktpunkt mit hohem Defektkontrast im Transienten bei kontrolliertem Wärmeeintrag.

Noch unklar, ob wir Ihr Produkt testen können?

In einem kurzen Erstgespräch klären wir, wie wir Sie mit Thermografie sinnvoll unterstützen können – klar, transparent und unverbindlich.

FAQ

Unsere häufig gestellten Fragen – einfach und schnell beantwortet.