Sicheres Fahrradfahren

Projektbeschreibung

Die Problemstellung

Die Aufgabenstellung

Die Lösung

Die Projektierung

FAQ

Unsere häufig gestellten Fragen – einfach und schnell beantwortet.

Ist die Auswertung der Thermogramme kompliziert?

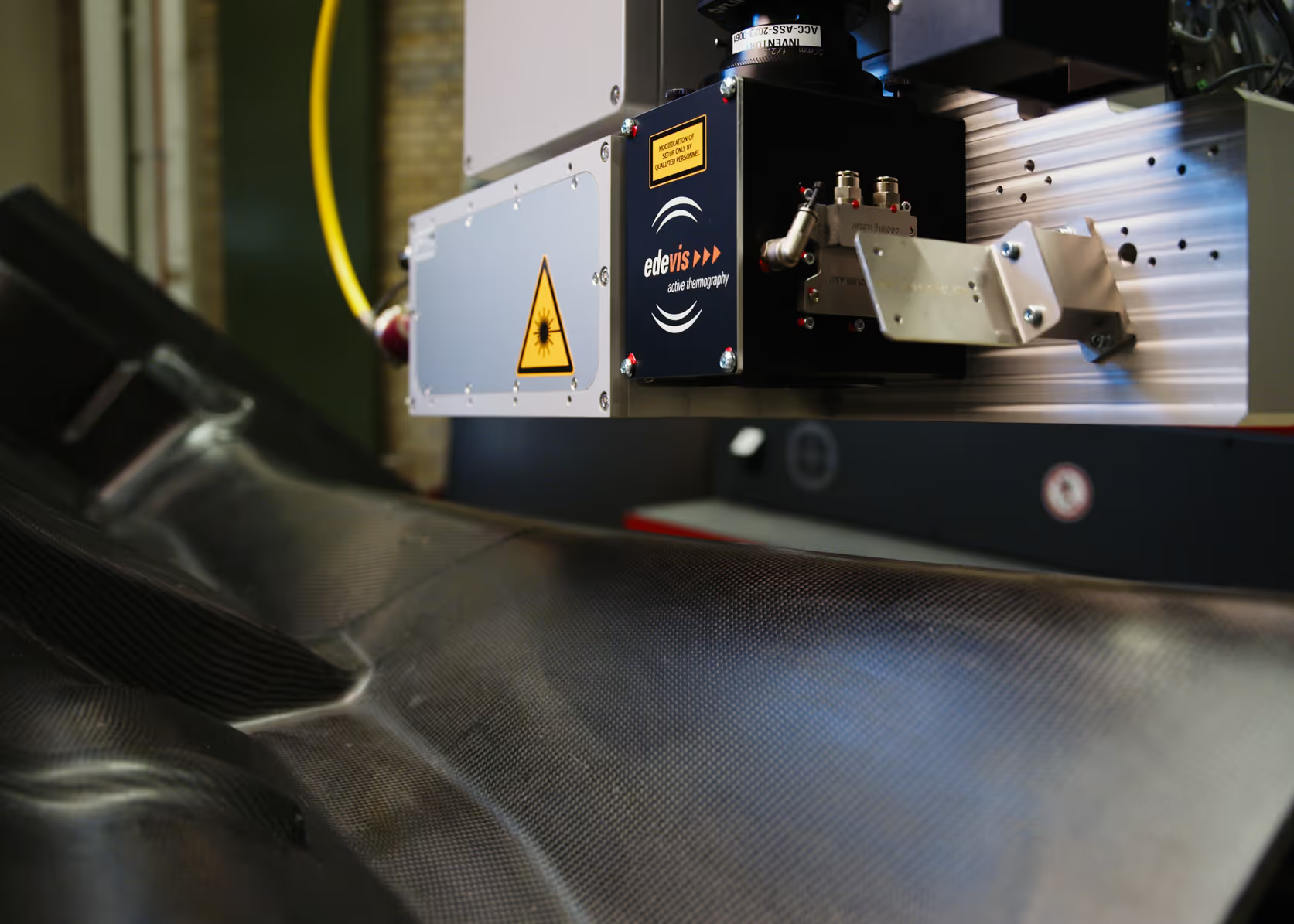

Die Interpretation der Daten erfordert Fachwissen – insbesondere bei komplexen Strukturen. edevis setzt auf leistungsstarke Softwarelösungen mit Algorithmen zur automatisierten Auswertung. So lassen sich relevante Defekte effizient identifizieren und dokumentieren.

mehr erfahrenWann ist aktive Thermografie sinnvoller als passive?

Die aktive Thermografie ist besonders dann sinnvoll, wenn Fehler wie Risse, Delaminationen oder Klebeproblemeunter der Oberfläche erkannt werden sollen. Sie eignet sich ideal für die zerstörungsfreie Prüfung von Bauteilen, bei denen natürliche Temperaturunterschiede nicht ausreichen oder nicht vorhanden sind.

mehr erfahrenWas ist der Unterschied zwischen passiver und aktiver Thermografie?

Bei der passiven Thermografie wird lediglich die natürliche Oberflächentemperatur eines Objekts gemessen – ganz ohne externe Energiezufuhr. Die aktive Thermografie hingegen regt das Prüfobjekt gezielt mit Wärme oder Energie an, um verborgene Defekte im Inneren sichtbar zu machen. Sie ist daher deutlich aussagekräftiger für industrielle Prüfaufgaben.

mehr erfahrenWelche Materialien können mit aktiver Thermografie geprüft werden?

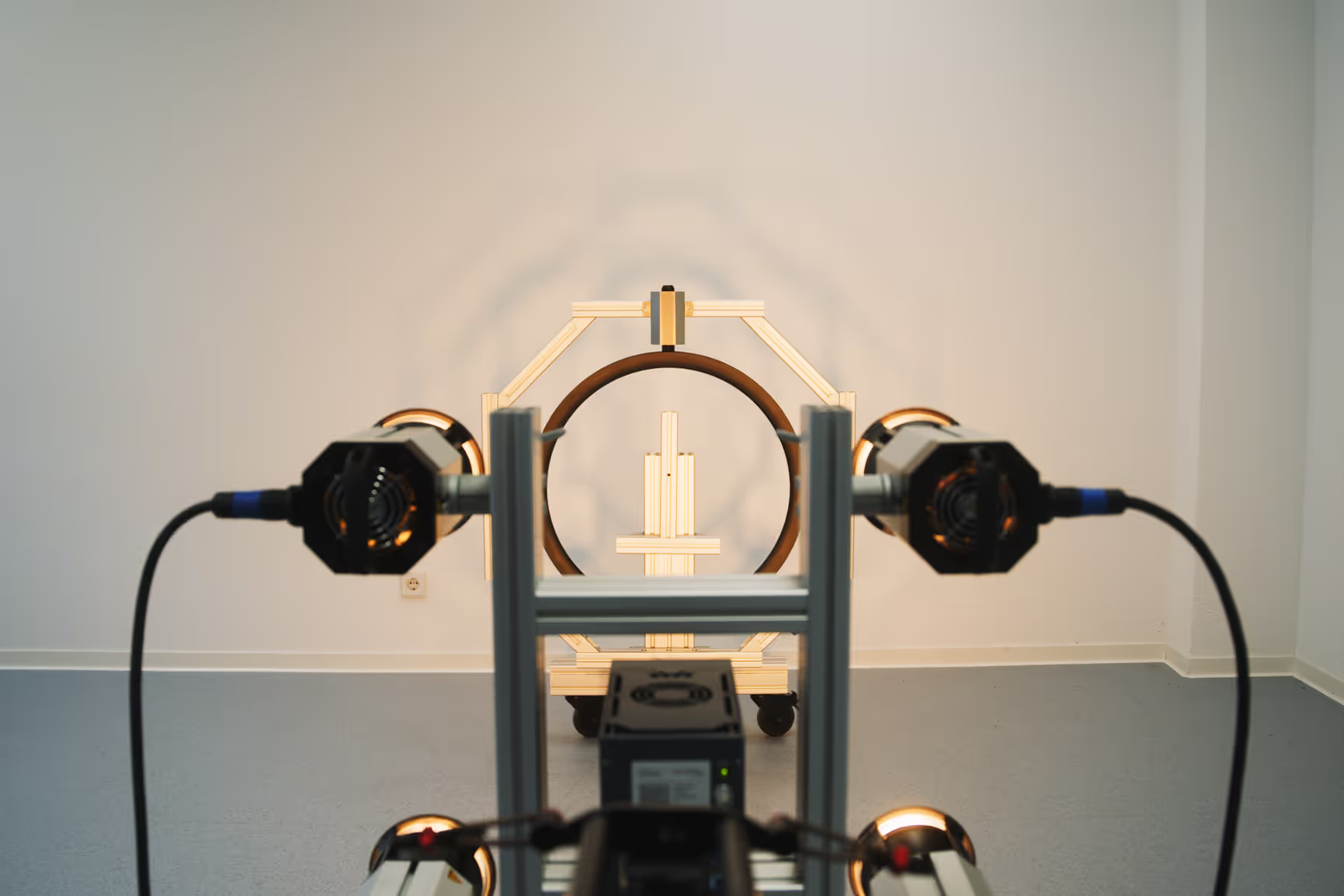

Die Methode ist vielseitig einsetzbar: Von Metallen, Keramiken und Kunststoffen bis hin zu faserverstärkten Verbundwerkstoffen. Je nach Material kommen unterschiedliche Verfahren (z. B. Puls-, Lock-In- oder Induktions-Thermografie) zum Einsatz, die von edevis individuell angepasst werden.

mehr erfahrenWie tief kann die aktive Thermografie in ein Bauteil „hineinschauen“?

Die Eindringtiefe hängt vom Material, der Wärmeleitfähigkeit und der eingesetzten Anregung ab. In der Regel lassen sich Defekte bis zu mehreren Millimetern Tiefe zuverlässig detektieren. Für größere Tiefen ist ggf. eine speziell angepasste Prüfkonfiguration erforderlich.

mehr erfahren